Im Visier: Bix’n Andy

Entdecken Sie die faszinierende Welt von Bix’n Andy und dem Tiroler Büchsenmacher Andy Atzl. Erfahren Sie mehr über seine präzisen Jagdbüchsen, innovative Abzugssysteme und seine Leidenschaft für den Waffenbau. Besuchen Sie unsere Werksbesichtigung und lernen Sie die neue Jagdbüchse „de zum Jager’n“ kennen.

Andy Atzl steht für Präzision. Mit dem Begriff „Atzl-Abzug“ können in der Jagdbranche viele etwas anfangen, und auch die Büchse „de zum Jager’n“ schätzen Jagdaffine sehr. Und: Ein genauerer Blick auf die brandneue Version lohnt sich! Über den Kufsteiner Büchsenmacher gibt es aber noch weitaus mehr zu berichten. An seinem Kufsteiner Schaffensort haben wir einige interessante Einblicke erhalten.

Immer schon geliebt!

Dass er beruflich einmal etwas mit Waffen machen wollte, das stand für Andy Atzl schon sein Leben lang fest. Im Alter von zarten vier Jahren wechselte er seinen Berufswunsch vom Berufsjäger zum Büchsenmacher – und ist bekanntlich dabei geblieben. Sein Onkel, selbst Berufsjäger, brachte ihn auf die Idee. „Da war es um mich geschehen, und mich hat nichts anderes mehr interessiert. Mein liebstes Spielzeug war ein Spielzeuggewehr.“ Über seinen Onkel erhielt er eine Lehrstelle bei Hannes Kepplinger (Kufsteiner Waffenstube, Anm.). „Den Berufsschul-Blockunterricht habe ich in Ferlach absolviert. Heute bin ich froh drüber, eine Lehre in einem Betrieb gemacht zu haben, denn beim Kepplinger durfte ich immer viele der speziellen Arbeiten erledigen.“ Als Geselle verließ er Kufstein, um in Anstellung als Büchsenmacher zu arbeiten. Kurze Zeit später kam er in seine Heimat zurück. „Für 300 Schilling habe ich eine gebrauchte Hobelbank gekauft“, erzählt Andy. Die brachte er fürs Erste in einem Kohlenkeller unter, wo er zu schäften begann. Als meine Eltern nach ein paar Wochen sahen, dass ich es ernst meine, durfte ich in die 30 m² große Holzwerkstatt umsiedeln und schaffte eine kleine Fräsmaschine und Bandsäge an. Damals, 1991, hatte ich noch keine Kundschaft. Zwei Jahre später habe ich die Konzessionsprüfung gemacht, wobei mir die Landesregierung fälschlicherweise die Büchsenmachertätigkeit erlaubte.“

Zu der Zeit fertigte Andy auf seiner Fräsmaschine – handbetrieben – die ersten beiden Systeme an. „Damals habe ich amerikanische Shilen-Läufe hineingemacht und zwei Jagdgewehre fürs ,Jagaschießen‘ (Schießwettbewerbe, Anm.) gebaut. Mit denen haben wir alles gewonnen. Die damals führende Büchse haben wir – das kann man wirklich sagen – in Grund und Boden geschossen.“ Bei einigen Jagaschießen im In- und angrenzenden Ausland sei die Teilnahme mit Waffen von Bix’n Andy verboten worden, erzählt er. Sie hätten zwar alle Kriterien für die Teilnahme erfüllt, dennoch seien sie aufgrund ihrer Präzision untersagt gewesen, erinnert er sich.

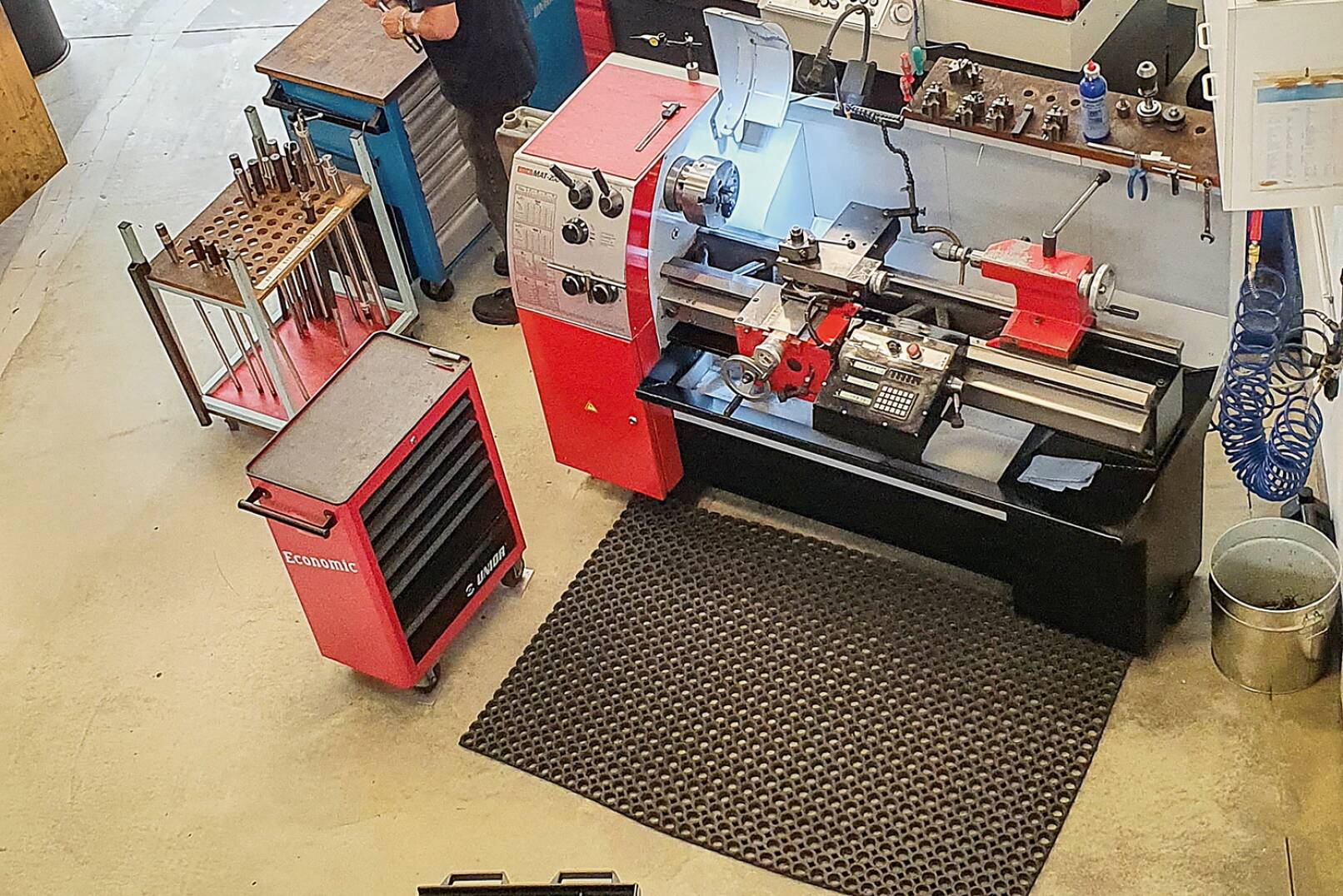

1996 holte Andy Atzl in Tirol die Meisterprüfung nach. „Es folgte ein Werkvertrag bei Voere (Kufstein, Anm.), dass ein bisschen Geld hereinkam, wo ich auch geschäftet habe. Ich habe unter anderem Prototypenschäfte für Halbautomaten und Messewaffen gebaut.“ Den Halbtagsjob gab er bald auf, und ergänzte seine Werkstatt um eine Fräse. „2001 habe ich die Werkstatt meines Vaters vergrößert, dazugebaut, und ich habe die erste CNC-Fräse gekauft. Als ich sie drin hatte, konnte ich an der Maschine genau den Hauptschalter einschalten, sehr viel mehr war mir nicht möglich“, denkt er lachend zurück. Es folgte ein CNC-Kurs. „In sehr vielen Nachtstunden habe ich das Programmieren gelernt und konnte die ersten Teile und die ersten Systeme fertigen. Heute haben wir 17 CNC-Maschinen bei uns stehen.“

An unterschiedlichen Standorten waren Maschinen untergebracht, „und überall, wo du gewesen bist, warst du falsch“, lacht er. „Und damals hatte ich schon fünf Angestellte.“ Heute sind es zwanzig. „Vor fünf Jahren hat sich die Möglichkeit ergeben, dass wir die jetzige Halle mit 900 m² mieten konnten. Ich war der Ansicht, dass die viel zu groß sei. Zuerst habe ich eine Halle untervermietet, jedoch nach einem halben Jahr erkannt, dass wir den Platz benötigen.“ Auch einer seiner Söhne ist im Unternehmen tätig, er kümmert sich unter anderem um Entwicklung, Produktion und Konstruktion.

Gerne unabhängig

„Pro Jahr fertigen wir hier etwa 100 Jagd- und Sportwaffen“, ist Andy stolz. „Wir sind weltweit wohl die Einzigen, die mit viel Idealismus alle Teile bis auf Schrauben und Bolzen wirklich komplett aus dem Vollen selbst herstellen und keine zugekauften Teile zusammenschrauben.“

„Ich bin ein Typ, der gerne unabhängig ist“, meint er, und erklärt: „Die Läufe aus Amerika, die ich früher verbaut habe, hatten zwischen 12 und 14 Monaten Lieferzeit, und wenn ein falscher Lauf ankam, musste ich ihn retour schicken, und der Kunde musste abermals viele Monate warten. So habe ich angefangen, selbst Läufe herzustellen. Wir produzieren heute alles selbst.“ Die Lauffertigung startete übrigens im Jahr 2010.

„Wir arbeiten mit Herzblut an unseren Waffen, und wenn sie dann fertig sind, würde ich sie am liebsten gar nicht hergeben, weil sie mir so am Herzen liegen“, lacht er.

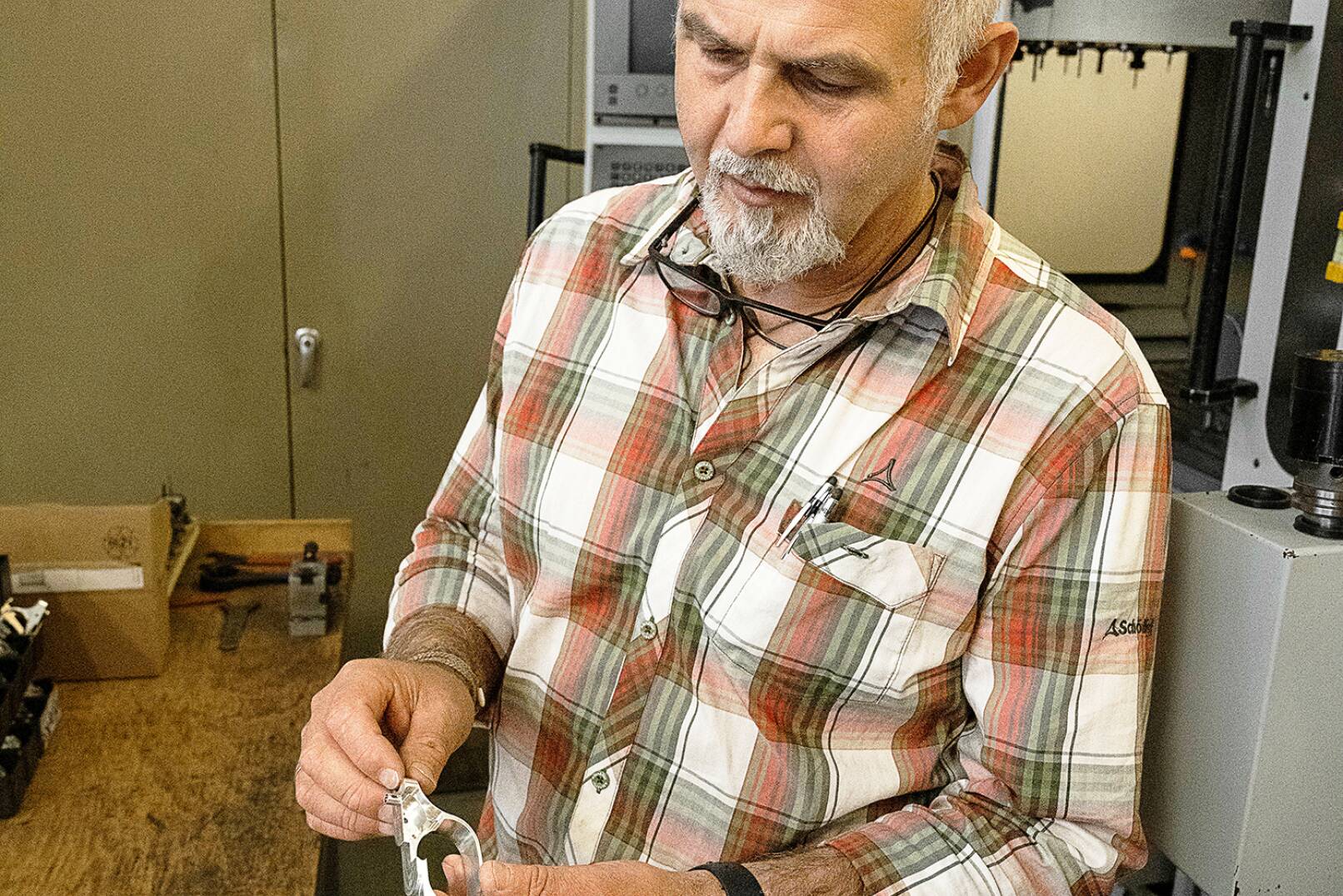

Atzl-Abzug

Weitbekannt ist der patentierte Atzl-Abzug. Begründet ist er auf einer spontanen Idee bei einem Nachmittagskaffee in jungen Jahren in der elterlichen Küche. Die Eingebung für einen ersten Kugelabzug hielt er mit einem Kugelschreiber auf einer Serviette fest und begab sich sogleich in die Werkstatt, um umzusetzen, was er sich überlegt hatte. Er feilte daran, und heute ist der Atzl-Abzug eine „Institution“. nach wie vor sprüht Andy stets vor Ideen.

Der Drang des Tirolers zu immer besseren und feineren Abzügen für den Präzisionsschießsport und den präzisen Schuss bei der Jagd führte ihn dazu, ein komplett neues Abzugssystem zu entwickeln. „Bei dem Abzugssystem werden die gleichermaßen einfachen wie effektiven Eigenschaften von versetzt übereinander angeordneten Kugeln genutzt. Durch die spezielle Anordnung versuchen die Kugeln seitlich auszulenken. Durch die dabei bereits stark reduzierte Kraft des Schlagbolzens ist ein geringes Abzugsgewicht bei absoluter Sicherheit möglich, so Atzl. – Mit seinen Kugelabzügen wurden im Kleinkaliber- und Benchrest-Bereich einige Weltrekorde aufgestellt.

Wichtig ist, zu treffen

Im Laufe der Jahre hat Andy Atzl einige Jagd- und Jagdsportgewehre konstruiert und zur Serienreife gebracht. „Für mich ist das Wichtigste, dass man mit den Büchsen trifft. Und dazu gehören sehr gute Präzision, ein schießtechnisch guter Schaft und ein feiner Abzug.“

Ein verlässlicher Jagdbegleiter ist die neue „de zum Jager’n“, auf die wir später noch genauer eingehen. Weiters in Andys Programm: die Benchrest-Büchse „Elypse“. In der Benchrest-Szene war Atzl selbst viele Jahre auf internationalem Top-Niveau unterwegs und stellte Rekorde auf. „Dieses Loch-in-Loch-Schießen hat mich fasziniert“, meint er. Weiters bietet Bix’n Andy verschiedene Abzüge für den Präzisionsschießsport und für Jagdbüchsen. Auch die hochwertigen Läufe haben wir bereits angesprochen. „Dauernde Lieferengpässe bei Benchrest-Geschossen aus den USA waren der Grund, die Fertigung eigener 6 mm-Geschosse für den Eigenverbrauch aufzunehmen. Wie bei der Waffenproduktion wird auch bei der Produktion der Geschosse auf höchste Qualität des Ausgangsmaterials sowie bei der Verarbeitung Wert gelegt.“ Zum Verkauf stehen die Geschosse nicht mehr.

Atzl-Waffen sind äußerst gefragt; bestellt man bei Bix’n Andy ein Gewehr, kommt es in der Regel zu einer Wartezeit von zwei Jahren. Zudem werden jährlich Tausende Abzüge und Hunderte Läufe gefertigt.

Formel 1 im Waffenbau

Welche Meilensteine sieht er in seiner Laufbahn? „Den Bau des ersten eigenen Jagdmatchgewehrs, der ,AluSta‘. Diese Büchse hat der damals dominierenden Steyr Jagdmatch den Rang abgelaufen. Weitere Meilensteine sind der Kugelabzug und die Entwicklung der Benchrestwaffe „Elypse“. Das ist die Formel 1 im Waffenbau. Und das daraus Gelernte findet jetzt Anwendung bei der neuen „de zum Jager’n“. Die umschaltbare, patentierte Handspannung hat gravierende Vorteile.

„De zum Jager’n“

Die erste Version des Jagdgewehrs „de zum Jager’n“ gelangte 2003 zur Serienreife. 2016 erfolgten Konstruktion und Fertigung der neuen „de zum Jager’n“ mit Handspannung. 2020 gelang es – nach einer beinahe zweijährigen Entwicklungs- und Herstellungsphase –, den ersten Carbonschaft für „de zum Jager’n“ aus der Pressform zu nehmen. „Anfänglich war die Idee, die alte „de zum Jager’n“ mit einer Handspannung nachzurüsten. Dabei wollte ich aber eine ergonomische Spannbewegung einbauen. Das konnte ich dann mit der alten „de zum Jager’n“ nicht realisieren und beschloss, ein neues System zu konstruieren. Am Ende wurde es dann eine komplett neue Büchse, bei der kein einziges Teil gleich ist wie bei der alten. Gedauert hat es statt der anvisierten sechs Monate dann drei Jahre. Es war nicht immer ganz einfach, die Nerven zu bewahren, jetzt bin ich aber sehr froh darüber, dass wir es konsequent durchgezogen haben und ein – für mein Verständnis – perfektes Jagdgewehr geschaffen haben. In letzter Zeit wurde immer mehr nach einem leichten Jagdgewehr gefragt, deshalb gibt es nun auch „de zum Jager’n“ im Extremfall mithilfe von Carbon und Titan ab 2 kg aufwärts.“

Die neue „de zum Jager’n“ ist erstmals mit einem Carbongehäuse ausgestattet (siehe Bild). Die Büchse ist zudem DLC-beschichtet (Diamond Like Carbon, Anm.), was für Verschleißschutz sorgen soll. Besonders hervorzuheben: Der Handspanner ist – anders als bei den meisten anderen Büchsen auf dem Markt – nicht vorgespannt. Was der sicheren Handhabung noch einmal ein großes Stück entgegenkommt.

„Du kannst sie direkt im Anschlag spannen. Sie hat zwei Vorteile: Erstens geht sie lautlos zum Spannen und auch zum Entspannen. Zweitens muss man bei der Bergjagd, etwa beim Gamsjagern, oft im Liegen steil bergauf schießen. Ich kann auf dem Haltepunkt oder auf dem Stück draufbleiben, und wenn es mir passt, spanne und schieße ich“, erklärt er, und drückt uns sogleich die neue Büchse in die Hand.

Ein weiterer, sicherheitsrelevanter Vorteil: „Würde man zum Beispiel den Spannhebel durch einen Riemen unabsichtlich komplett spannen und gleichzeitig den Abzug auslösen, dann löst sich immer noch kein Schuss. Denn der Schlagbolzen, der ständig von einer Fangstange gehalten wird, wird erst beim zusätzlichen Nachvorne-Schieben des Spannhebels in unterster Position freigegeben“, erklärt Andy. Im Vergleich dazu probieren wir eine andere Büchse aus, die wir „halb“ spannen. Was bereits für einen Schuss ausreicht, wie wir – natürlich „trocken“, also ungeladen – ausprobieren.

Bix’n Andy bezeichnet sich als eine „Custombüchsenmacherei“. „Das bedeutet, die Büchsen werden sehr stark nach Kundenwunsch gefertigt“, erklärt Andy. „Bei der neuen ,de zum Jager’n‘ kann der Kunde auch das Wunschgewicht bekanntgeben. Mit Carbon und Titan kann man in der Regel auf das Gewicht hinkommen. Wir sind in der Lage, eine Büchse mit 2 kg aufwärts zu bauen“, ist Andy stolz.

Welche Zukunftspläne hegt er? „Wenn alles wunschgemäß läuft, werden meine beiden Söhne den Betrieb gemeinsam weiterführen. Und so, wie ich die beiden einschätze, wird es auch in Zukunft viel Neues geben“, lacht er.